PLC如何借助

编码器实现高效定位控制?

严格来说,编码器的主要功能是提供位置或速度信息,从而指导如何进行定位。而实际执行定位操作,则依赖于PLC等控制器或步进电机等执行机构。编码器在工业应用中,就像人的眼睛一样,能够感知电机轴或负载当前所处的位置。通常,工业上采用的是光电式编码器,它们通过光电转换原理,将机械运动转化为电信号输出,从而实现对位置的精确测量。下面,我们将对编码器及其在工业中的应用进行简要说明。

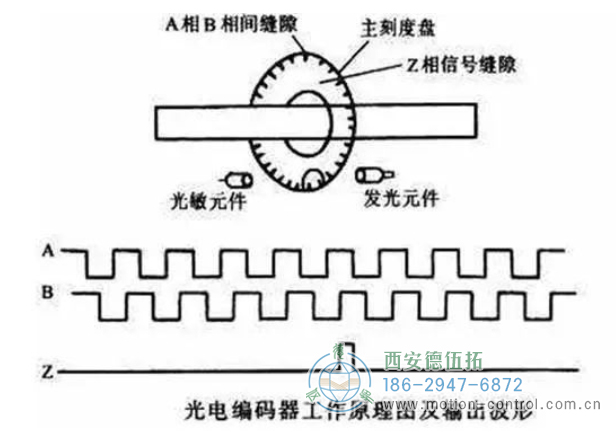

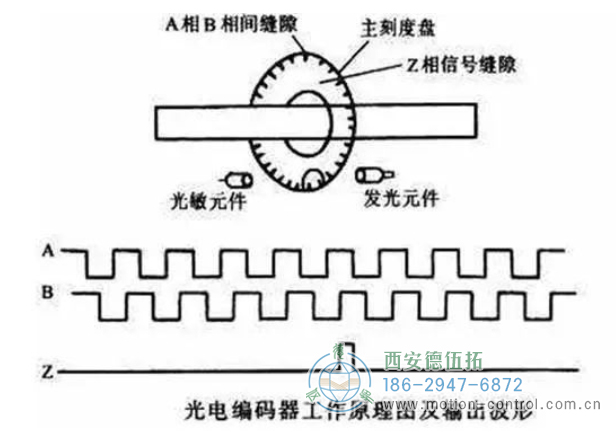

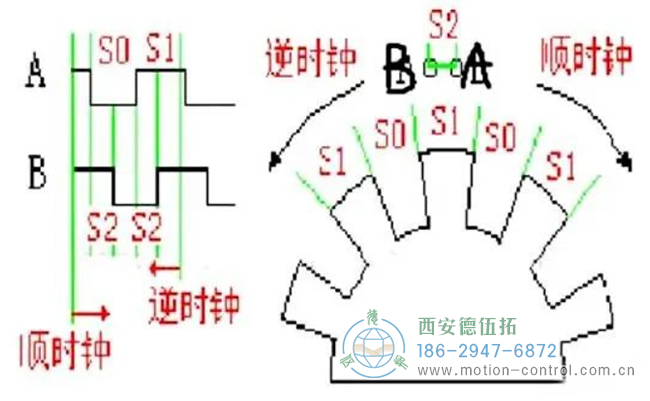

图为光电编码器的工作原理及输出波形

光电编码器的原理相对直观。其核心部件是一个轻薄的圆盘,上面通过精密仪器腐蚀雕刻出许多细小的缝隙。这个圆盘将360度的圆周细分成多个等分,例如分成1024组,每组之间的角度差为0.3515625度。

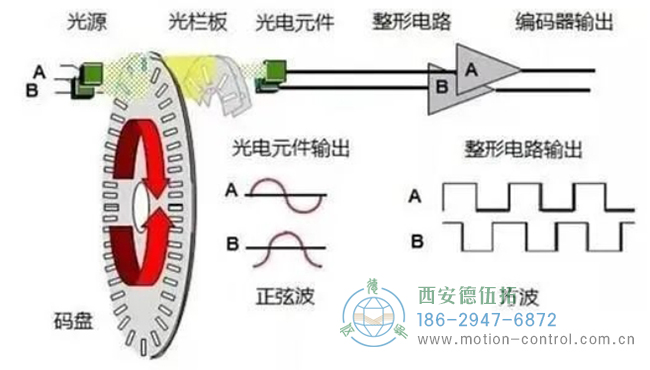

图为光电编码器的码盘实物照片

圆盘的一侧安装了一个精密的发光源,而另一侧则配置了接收器,该接收器包含光敏电阻等元件,并配有放大和整形电路。当圆盘旋转时,缝隙处允许光线通过,使得接收器能够瞬间接收到光脉冲。

这些光脉冲经过电路处理后,会转化为电脉冲信号输出。因此,当圆盘旋转一周时,会对应输出1024个脉冲信号。若设定第一个脉冲位置为0度,那么第二个脉冲位置就对应于0.3515625度,第三个脉冲位置则是0.3515625度的两倍,以此类推。

通过读取这些脉冲信号的个数,我们可以精确地确定圆盘(即编码器)的当前位置。如果将编码器安装在电机的轴上,并确保电机轴与圆盘之间是刚性连接,那么电机轴的位置与圆盘的位置将一一对应。因此,通过读取编码器的脉冲信号,我们就可以准确地知道电机的轴位置。这种光电编码器的应用,使得位置测量变得既精确又可靠。

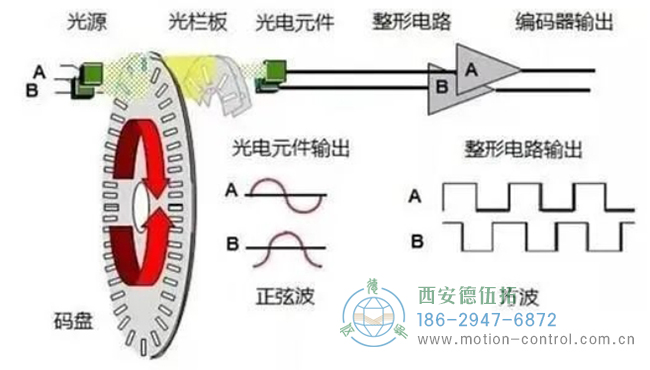

图为光电编码器的工作原理及电路输出图

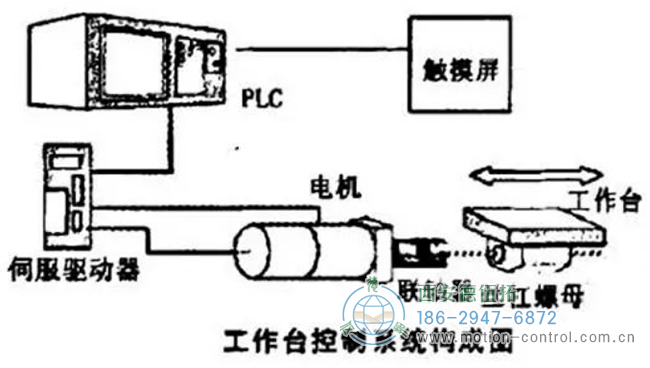

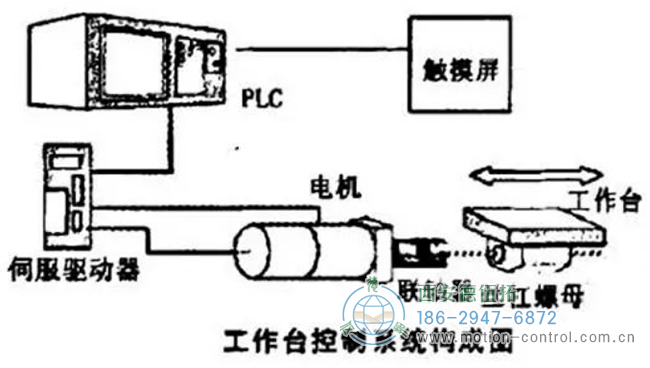

电机轴通常通过同步带、齿轮、链条等传动装置,驱动负载如丝杆进行运动。这种驱动关系形成了一个所谓的电子齿轮比,它描述了电机转动一圈时,丝杆会相应前进的毫米数。编码器则负责实时测量电机的转动情况,并将其转化为脉冲信号输出。PLC或其他控制器通过读取这些脉冲信号,就能反推出当前丝杆的具体位置。这样,编码器与电机、丝杆之间的协同工作,实现了对负载位置的精确控制。

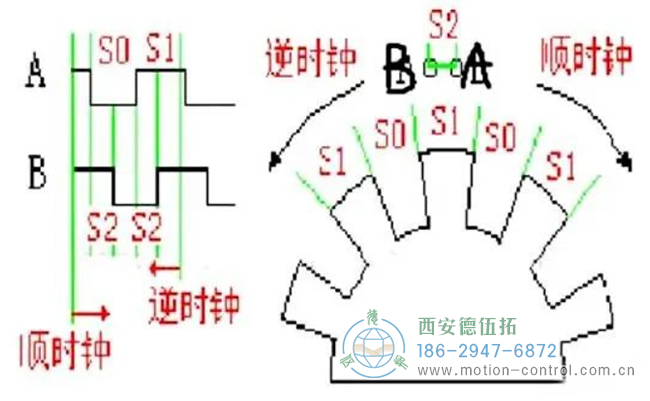

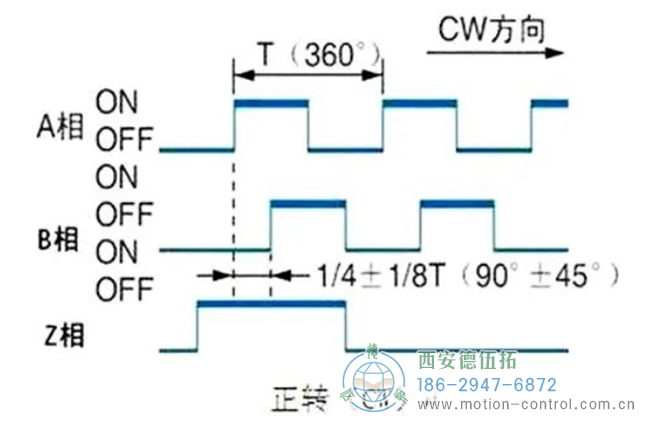

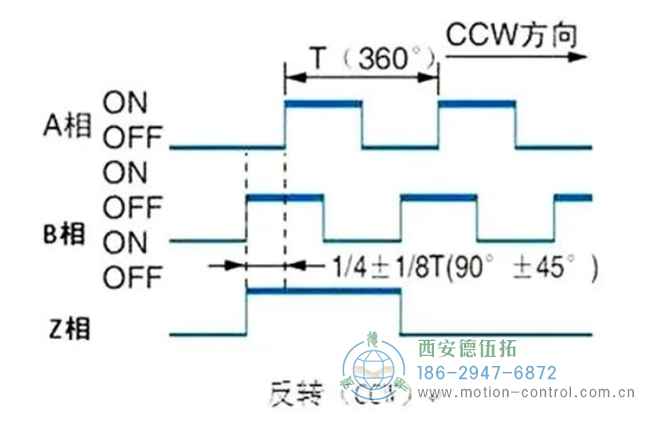

图为编码器顺时针或逆时针旋转的波形图

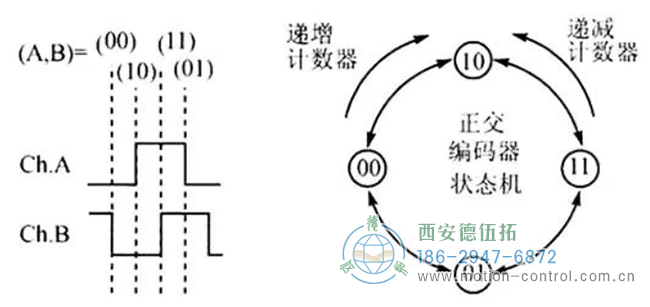

然而,由于编码器是圆形的,如果它持续无限制地旋转,角度将会不断累积变得无穷大。为了解决这一问题,设计了增量型编码器。这种编码器在旋转一圈时,会输出三组信号——A、B和Z。其中,A和B两组信号是相同的脉冲,它们共同代表了一圈内的圆周角度。而且,这两种脉冲信号是处于正交状态的,这意味着它们之间存在一个固定的相位差。

当编码器旋转时,通过监测A相和B相脉冲的上升沿和下降沿的先后顺序,我们可以准确地判断出编码器当前的旋转方向是顺时针还是逆时针。例如,如果一圈内有1024个脉冲,那么每个脉冲都对应着圆周上的一个固定角度。通过计数这些脉冲,并结合A、B相脉冲的相位关系,我们就可以精确地知道编码器当前所处的位置和旋转方向。这种设计使得增量型编码器在需要连续旋转和精确位置控制的场景中非常有用。

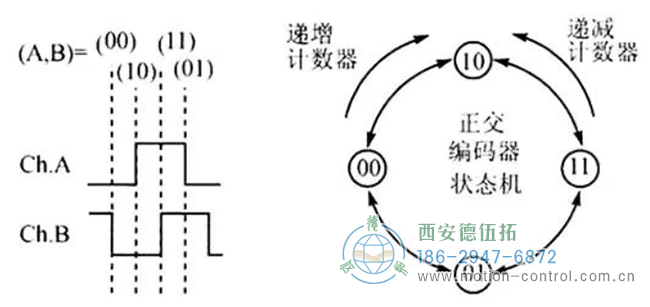

图为判断编码器旋转方向的原理图

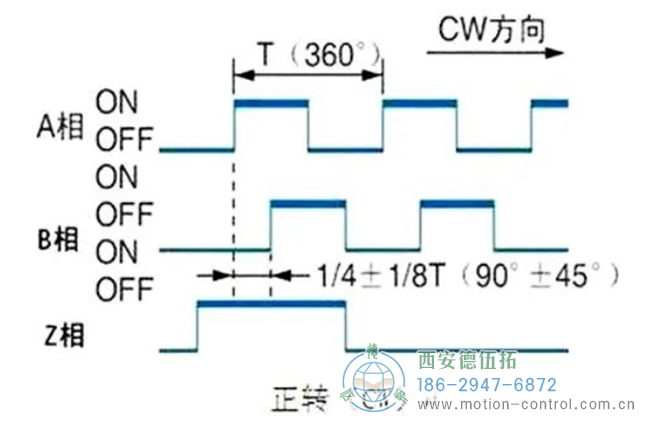

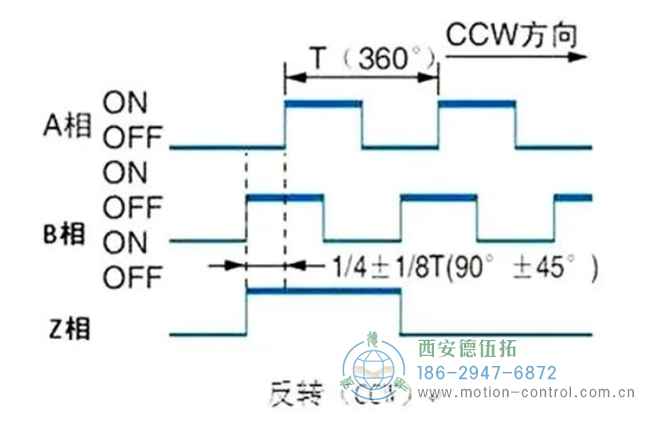

另外,增量型编码器还设计有一个Z相脉冲。尽管编码器可以持续旋转,角度看似无穷无尽,但实际上这些角度是周而复始、循环重复的。Z相脉冲被固定在圆周上的特定位置,每当编码器完成一整圈旋转时,它只会输出一个Z相脉冲。

如果将Z相脉冲作为基准点,那么每当系统读取到这个脉冲时,就可以进行清零操作。这样做的好处是,可以将角度的最大值限制在360°以内,从而避免角度的无限累积。简而言之,Z相脉冲就像一个零基准点,帮助我们在连续旋转中保持对角度的精确控制。

图为编码器正转输出的波形图

图为编码器反转输出的波形图

这样设计的好处在于,即使系统意外断电并重新上电,只要能重新找到编码器的基准点,我们就可以迅速确定丝杆的初始位置。这为我们提供了在复杂工业环境中稳定、可靠的位置控制解决方案。

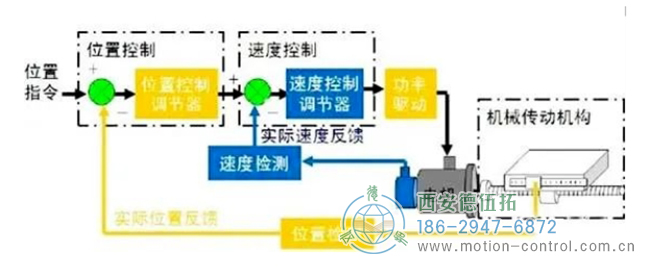

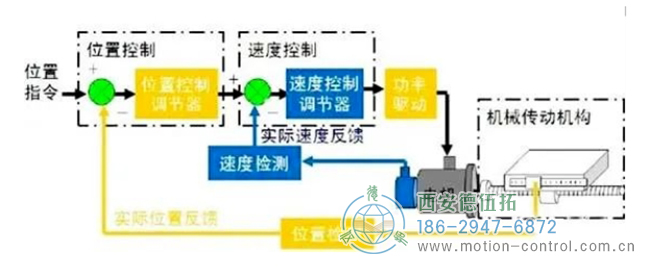

图为伺服系统的控制原理图

上述的定位方式被称为增量坐标系,而实现这种定位的编码器即为增量型编码器。由于其灵活性和相对低廉的价格,增量型编码器在工业应用中广泛使用。然而,在某些特定场景下,设备仅需在360°范围内旋转。对于这类需求,编码器可以设计得更为精密,例如采用13位细分,这意味着一圈内将产生2的13次方个脉冲,每个脉冲精确对应一个角度值。这种设计使得脉冲数与角度一一对应,即便系统断电,也无需重新调整零位,因此被称为单圈绝对值编码器。

对于需要旋转多圈的负载,例如最大旋转5圈,即总共1800°的情况,编码器同样能够精确对应每个脉冲与这1800°中的某一角度。这种多圈绝对值编码器在高档数控机床等应用中较为常见,它能够提供丝杆或其他旋转部件的当前精确位置,且不受系统断电归零的影响。

图为绝对式编码器的内部齿轮结构图

此外,编码器还存在磁电式的设计,这种编码器在码盘上布置了多个南北极交替的小磁铁。通过霍尔效应传感器读取这些小磁铁的信号,进而转化为输出信号。这些信号同样经过放大和整形后变成电脉冲。在工作原理上,磁电式编码器与光电编码器有相似之处,但价格更为亲民,且具有较高的可靠性。然而,在精度方面,磁电式编码器相较于光电编码器稍逊一筹。

PLC如何通过编码器判断位置

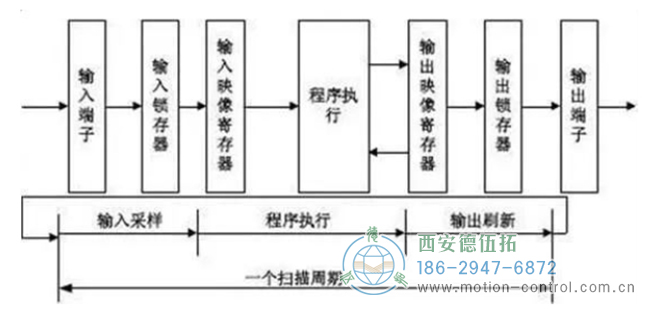

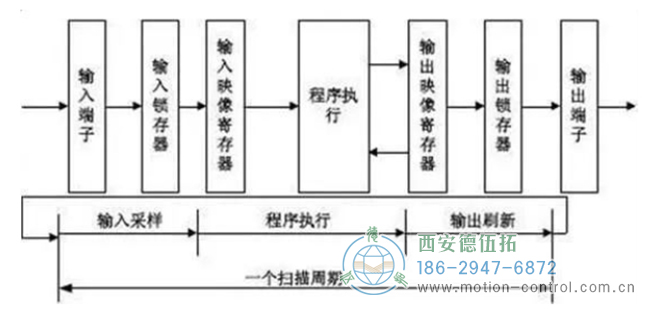

首先我们要理解PLC能够接收开关量输入,即高低电平的信号。编码器的脉冲信号可以被视为在极短时间内快速变化的一组开关量。然而,由于这种开关量的变化频率极高,PLC的普通I/O端口无法准确捕捉所有脉冲的个数。这是因为PLC在工作过程中存在扫描周期,它需要定期刷新普通I/O端口的数据。而编码器的精度极高,单位时间内输出的脉冲数量过多,因此普通I/O端口无法胜任这一任务。

为了解决这个问题,通常需要使用PLC的特殊功能模块或高速计数器模块来读取编码器的脉冲信号。这些模块具有更高的采样率和计数能力,能够准确记录编码器的脉冲数,从而实现对位置的精确判断。通过这种方法,PLC可以有效地利用编码器的信号,实现精准的定位控制。

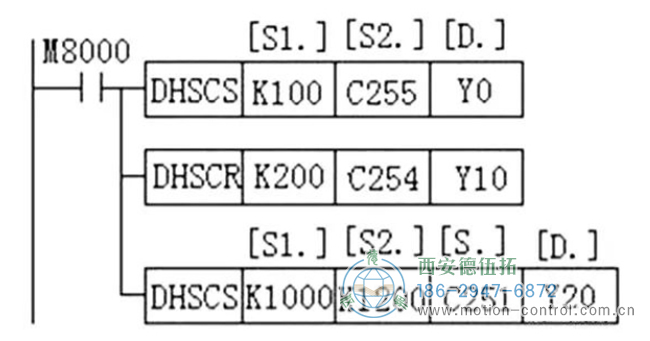

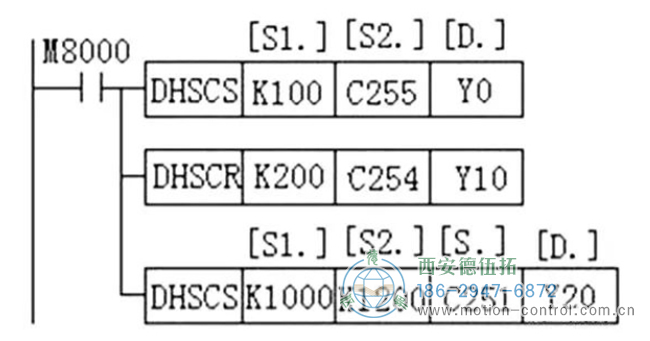

图为PLC接收到的编码器数据反馈图

通常情况下,PLC会配备专门的高速计数端口,这些端口利用底层单片机的硬件逻辑来高效完成编码器的计数任务。这样做的好处是能够有效避免扫描周期对计数精度的影响。在PLC中,通常会设计有专门的高速计数指令,用户在使用时只需直接调用这些指令,就能方便地读取当前的脉冲值,从而实现对编码器输出信号的精确处理和控制。

图为PLC读取编码器输出信号的原理图

在脉冲的计算和输出过程中,由于扫描周期的存在,不可避免地会产生一定的滞后影响。特别是在控制一些执行机构,如气缸进行裁切动作时,这种滞后可能导致动作的不准确或延迟。因此,在实际应用中,我们需要考虑并补偿这种提前量的问题,以确保执行机构能够按照预期进行精确的动作。

图为工作台控制系统构成图

需要提醒的是,当使用PLC来控制伺服系统或步进系统时,通常并不需要依赖编码器的反馈来确定位置。相反,PLC可以通过发出位置脉冲给伺服驱动器,利用驱动器内部的位置环来实现位置控制。在这种情境下,PLC主要扮演指令发出的角色,并不直接参与位置闭环的构建。然而,如果使用的是专门的定位模块控制,如NC等控制方式,那么在这些模块内部是可以构建位置闭环的,以实现更精确和可靠的位置控制。

了解更多

电机编码器相关知识,敬请关注西安德伍拓自动化传动系统有限公司网站。公司技术团队为您免费提供编码器的选型、安装、调试、保养等技术指导服务,尽量避免企业因为编码器技术人员的短缺带来的损失,采取拉线上+拉线下服务的服务形式,帮助企业解决技术难题。

在线QQ

在线QQ 186-2947-6872

186-2947-6872 在线咨询

在线咨询

info@motion-control.com.cn

info@motion-control.com.cn